Bei Sunrise Medical regelt man gegenwärtig etwa 90 Prozent der Just-in-Time-Produktion per Kanban. Dies gilt sowohl für die interne Montage als auch für die Steuerung externer Lieferanten.

Im Jahr 1998 wurde das manuelle Kanban-System durch das „IKS eKanban System“ der manufactus ergänzt.

IKS ist ein speziell für das Kanban- Handling konzipiertes Softwaresystem, mit dem der Medizintechnik-Spezialist heute die gesamten Kanban-Prozesse inklusive Lieferanten unterstützt und bewertet.

Die Philosophie des “Pursuit of Excellence” (Streben nach Perfektion) beschreibt das Programm der kontinuierlichen Verbesserung bei Sunrise Medical und ist die Grundlage der Unternehmenskultur.

Sunrise Medical hat damit eine World-Class-Manufacturing Lösung realisiert. Der entscheidende Vorteil dieser Organisation zeigt sich in der erhöhten Produktqualität und Liefertreue bei einer gleichzeitigen Reduzierung der Lagerbestände.

Erreicht wurde dies durch die Einführung von produktbezogenen autonomen Montagelinien, prozessverantwortliche Selbstprüfung aller Mitarbeiter sowie eine Reduzierung der Fertigungstiefe (Teilkomponenten werden verstärkt über externe Zulieferer bezogen).

Auftragsbezogene Produktion

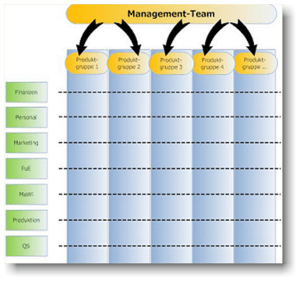

Durch eine kundenorientierte Pull-Strategie werden Entscheidungen und Verantwortung auf die Mitarbeiter übertragen. Letztlich wurde die gesamte Produktion durch die Einführung des Kanban-Prinzips auf “Pull” umgestellt. Sunrise Medical besitzt heute eine äußerst flache Organisationsstruktur, das Unternehmen hat sich dabei in mehrere dezentrale Produktgruppen gegliedert.

Die Produktion ist aufgrund der individuellen Ausstattung jedes einzelnen Rollstuhls und der dadurch bedingten großen Variantenvielfalt ausschließlich auftragsbezogen.

Der Wechsel von einer Push- zu einer Pull-Strategie führte in der dezentralen Struktur zur Abschaltung des PPS Systems.

Die Planung der Produktion wird von de r Produktgruppe eigenverantwortlich erstellt und durchgeführt. Hier ist das Kanban System ein wichtiges unter- stützendes Element.

r Produktgruppe eigenverantwortlich erstellt und durchgeführt. Hier ist das Kanban System ein wichtiges unter- stützendes Element.

Das Produktionslayout ist produktorientiert und entspricht dem Fließfertigungsprinzip (Demand-Flow-Technology). Dies fördert die Übersichtlichkeit der Produktion, es erleichtert und verkürzt die Material- und Informationsweitergabe. Der innerbetriebliche Materialfluss wird fast vollständig über Kanban versorgt, ebenso werden mehr als 80 Prozent der Kaufteile über das Kanban-System wiederbeschafft.

Kanban System in drei Gruppen

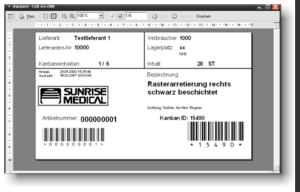

Das Kanban System bei Sunrise Medical ist ein Ein-Karten-Kanban-System. Die Kanban- Karten werden dabei direkt auf die Container geklebt. Jeder Container ist damit einer definierten Quelle, dem Lieferanten und dem Verbraucher zugeordnet . Die vollen Container stehen in Bereitstellungsregalen in direktem Zugriff zum Verbraucher. Die Teile, die bei Sunrise Medical durch das Kanban-System beschafft werden, kann man in drei Gruppen unterteilen:

- Eigenfertigung (100 Prozent Kanban),

- Fremdfertigung mit Anlieferung in Kanban-Kiste (80 Prozent Kanban) sowie

- fremdgefertigte Teile in vereinbarten Behältern nach gefaxter Kanban-Karte (20 Prozent Kanban).

Diese drei Gruppen unterscheiden sich hinsichtlich der organisatorischen Abläufe. Allen Gruppen ist jedoch gemeinsam, dass der Mitarbeiter , der einen Container geleert hat, für das „Leer-Melden“ verantwortlich ist. Der leere Container stellt in allen Fällen einen Bedarf dar und löst die Fertigung oder Lieferung neuer Teile aus (“Pull”).

Die Kanban-Teile werden nicht mehr in einem zentralen Lager aufbewahrt, sondern in kleinen dezentralen Bereitstellungsregalen. Diese Bereitstellungsregale befinden sich in unmittelbarer Nähe zu dem Verbrauchsort der Teile.

Doch es gab auch Defizite

Ohne die konsequente Anwendung der Kanban-Idee wäre die Verkürzung der Durchlaufzeit eines Auftrags von im Durchschnitt 8 Wochen auf 3 bis 10 Tage bei einer gleichzeitigen massiven Reduktion des Umlaufvermögens nicht möglich gewesen. Durch die Prozessverbesserungen stieg die Produktivität um rund 300 Prozent, hinzu kommen Vorteile wie Lagerplatzreduzierung und verbesserte Transparenz.

Warum dennoch ein IT-gestütztes Kanban System?

Trotz der Erfolge mit der Implementierung des Kanban Systems gab es Handlungsbedarf bei der Kanban-Transparenz sowie bei der Kanban-Pflege. Die Pflege und die operative Umsetzung von Kanban geschah noch überwiegend manuell. Neben der Unterstützung bei der Kanban- Erstellung und Dokumentation durch EDV gab es folgende Zielsetzungen zur Vereinfachung der Prozesse:

- Information und Hilfe bei der Pflege der Kanban-Kreisläufe

- Wiederbeschaffungszeit der Lieferanten messen

- Wiederbeschaffungszeiten reduzieren

- aktiv agieren anstelle von reagieren (Frühwarnsystem/ Trends)

- Teilemanagement (Optimieren durch Visualisieren).

“Alle Kanban-relevanten Prozesse müssen sicher und einfach bedienbar („easy to do“) sein”, erinnert sich Dirk Kohl, der als Logistik-Verantwortlicher maßgeblich an der Integration von IKS (Integrated Kanban System) bei Sunrise Medical mitgewirkt hat.

“Alle Kanban-relevanten Prozesse müssen sicher und einfach bedienbar („easy to do“) sein”, erinnert sich Dirk Kohl, der als Logistik-Verantwortlicher maßgeblich an der Integration von IKS (Integrated Kanban System) bei Sunrise Medical mitgewirkt hat.

Durch seine Erfahrungen aus Qualitätsmanagement und Einkauf sieht er auch die Notwendigkeit des IKS-Systems zur Lieferantenbewertung, sowie als Frühwarnsystem für präventive Maßnahmen bei Lieferproblemen der externen Lieferanten.

Basis dafür ist das „Messen der Wiederbeschaffungszeit “ der einzelnen Kanban im Kanban-Kreislauf.

Die Lösung

Nach Entwicklung eines eigenen Prototypen und den ersten Erfahrungen wurde die Suche nach einem professionellen System-Anbieter gestartet. Die Lösung für die Sunrise Medical GmbH wurde gefunden, und zwar das bereits erwähnte Softwareprodukt IKS der Firma manufactus aus Starnberg.

IKS ist modular aufgebaut und ermöglicht, neben der Unterstützung der Pflege eines manuellen Kanban-Systems, die visuelle Kontrolle der aktuellen Container- Situation.

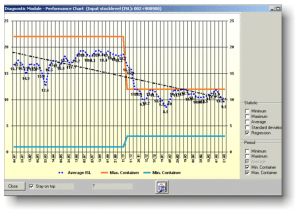

Die Performance-Analysen ermöglichen ein pro-aktives Handeln durch das Erkennen von Trends. Darüber hinaus können die ermittelten Kenngrößen zur Bewertung der Lieferanten verwendet werden.

Erfahrungen

Zur Erfassung der Containerbewegungen verwendet IKS ein Datenfunk-Barcode- Netzwerk. Die Menü-geführten Barcodeleser, in Verbindung mit IKS, sichern den Prozess der Dateneingabe und -weiterverarbeitung und reduzieren manuelle Eingaben. Muss zum Beispiel heute ein Container ausgephast oder mit einer neuen Kanban-Karte bestückt werden, so wird dies vom Barcode-Terminal signalisiert, die neuen Kanban-Karten liegen anschließend fertig ausgedruckt vor.

Früher wurden Listen mit Kanban-Prioritäten von Hand geschrieben und an die Lieferanten gefaxt. Heute wird dies automatisch von IKS übernommen und verschickt.

Für den Kanban-Verantwortlichen bietet der IKS Kanban Manager sowie das IKS Diagnose Modul eine dezentrale Schnittstelle für die Kontrolle der aktuellen Kanban-Situation. Management-Reports über die Abweichung von Wiederbeschaffungszeiten oder Materialverfügbarkeit können konfiguriert und zu einem definierten Zeitpunkt ausgedruckt werden.

Die bisherigen Ergebnisse sind vielversprechend:

- zu hohe Materialbestände konnten identifiziert werden,

- eine hohe Diskontinuität der Wiederbeschaffungszeiten wurde festgestellt,

- Probleme wurden erkannt und Verbesserungspotential wurde aufgezeigt.

Es geht weiter…

Die ersten Erfolge wurden durch Einführung des Kanban-Systems erreicht.

Die langfristige Reduzierung bzw. Optimierung der Materialbestände sowie die Sicherstellung der Liefertreue ist nur durch das Messen der Kanban- Kenngrößen mit Hilfe von IKS möglich.

Langfristiges Ziel wird die informations – technische Einbindung der Lieferanten und der Kunden sein. Die automatische Fax-Generierung von Lieferabrufen aus dem IKS-System heraus war nur der erste Schritt, weit mehr Potenziale bietet hierfür das Internet.

Die Vision ist ein elektronisches Kanban- System als Kern eines Supply-Chain- Managements zwischen Lieferanten und Kunden.

Weitere Fallstudien

Klicken Sie auf die gewünschte Fallstudie um mehr zu erfahren.