Flextronics ist einer der größten EMS Lieferanten der Welt und ist mit Standorten in 30 Ländern auf fünf Kontinenten weltweit vertreten.

Ein elektronisches Kanban-System unterstützt Flextronics dabei, Kundenwünsche noch besser zu erfüllen und seine Kunden ‚on demand‘ zu beliefern.

„Im Jahre 2002 durchsuchten wir den Markt nach einem Software-System, das uns schnell auf unserem Weg zur Weltklasseproduktion basierend auf dem Pull-Prinzip unterstützt. Wir wollten ein System, von dem alle Mitarbeiter eines Unternehmens, vom Geschäftsführer bis zum Materialverwalter profitieren“, so Stefan Osswald, bei Flextronics weltweit zuständig für kontinuierliche Verbesserungsprozesse.

Die Anforderungen lagen insbesondere

- in der schnellen Umsetzbarkeit durch eine einfache IT-Struktur

- im geringen Trainingsaufwand

- in der Verfügbarkeit in allen Sprachen

- in der einfachen Anwendungen auf Produktionsebene

- in der Reduzierung des Planungsaufwandes auf ein Minimum

Durch den Ansatz eines Kanban-Systems wünschte sich das Unternehmen eine Reduzierung des Bestandes und damit des Platzbedarfs sowie der Gemeinkosten zu erreichen, eine Erhöhung des Lagerumschlags und der Materialverfügbarkeit zu ermöglichen, eine Reduzierung der Lieferzeiten und die Reduzierung des Planungsaufwandes umzusetzen.

Die Wahl der unterstützenden Software fiel schließlich auf das Integrated Kanban System (IKS) der manufactus GmbH in Starnberg.

IKS ermöglicht die Erstellung, Dimensionierung und Optimierung von Kanban-Regelkreisen über das gesamte

Unternehmen hinweg. Die Mehrsprachigkeit ist für die Akzeptanz des Systems bei den Mitarbeitern in der Produktion ebenso von essentieller Bedeutung wie die einfache Bedienbarkeit.

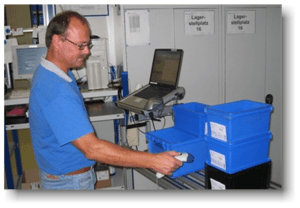

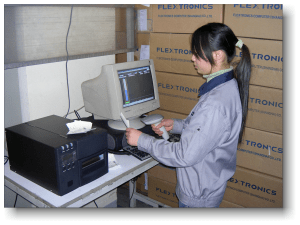

Durch die Erfassung der Kanban- Bewegungen über Barcode-Leser wird eine sehr hohe Transparenz der Produktion erreicht, Eingabefehler werden vermieden. Die Weitergabe der Kanban-Signale auf elektronischem Weg reduziert die Transferzeiten auf ein Minimum und überbrückt dabei auch lange Wege von Land zu Land.

Durch die Erfassung der Kanban- Bewegungen über Barcode-Leser wird eine sehr hohe Transparenz der Produktion erreicht, Eingabefehler werden vermieden. Die Weitergabe der Kanban-Signale auf elektronischem Weg reduziert die Transferzeiten auf ein Minimum und überbrückt dabei auch lange Wege von Land zu Land.

Elektronische Kanban-Tafeln priorisieren die Aufträge für einzelne Bereiche und Maschinen und zeigen den Mitarbeitern, welche Teile als Nächstes produziert werden müssen. Dadurch lässt sich auch eine große Anzahl von Teilenummern oder Kanban-Karten einfach handhaben.

Da Flextronics kurzfristig auf Änderungen von Produkt und Menge reagieren muss, ist es für den Produktionsprozess unbedingt notwendig, die Menge der Kanbans unverzüglich an die neuen Bedingungen anzupassen, um die Bestände gleich bleibend niedrig zu halten.

Der sog. IKS Demand Manager unterstützt die Produktions- verantwortlichen durch die automatische Berechnung und Anpassung der Kanbans dabei.

„Die dadurch erreichte Flexibilität ist der Schlüssel zur Bestandskontrolle, und damit trägt das System entscheidend dazu bei, dass eine Vergrößerung unserer Lagerkapazitäten vermieden wird“, so Osswald.

Um zu prüfen, ob die verfügbare Maschinenkapazität ausreichend ist, wird das IKS Kapazitätsmodul eingesetzt, das die verfügbare mit der benötigten Kapazität vergleicht und einen schnellen Überblick über mögliche Engstellen gibt. Wenn diese auftreten, können Kanbans und Produktionskapazitäten schnell und unkompliziert von einer Maschine auf eine

andere verlagert werden. Durch mehrere Diagnose- und Audit-Prozesse ermöglicht das System eine ständige Optimierung der Bestände, der Materialverfügbarkeit und damit des Kundenservice.

Mit IKS werden somit sämtliche Kanban- Prozesse in der Produktion unterstützt und zusätzlich viele andere Informationen für alle Mitarbeiter geliefert. Damit wird eine reibungslose Fertigung gewährleistet – ein Gewinn für den Kunden sowie das Unternehmen.

Nach einem Pilotprojekt im Jahre 2003 am Standort Guadalajara, Mexiko, startete Flextronics den weltweiten Rollout. Mittlerweile ist IKS in 15 Werken des Unternehmens weltweit installiert, wobei ein besonderes Augenmerk auf China liegt, wo die Sprache ein sehr wichtiger Faktor für die Akzeptanz ist.

„Flextronics hat durch den Einsatz von IKS signifikante Einsparungen erzielen können. Die Bestände und damit der Platzbedarf wurden durchschnittlich um die Hälfte gesenkt, die Materialverfügbarkeit beträgt momentan mehr als 99 % – Einsparungen, die bei einem Unternehmen unserer Größe durchaus in die Millionen gehen“, so Osswalds Fazit.

Weitere Fallstudien

Klicken Sie auf die gewünschte Fallstudie um mehr zu erfahren.