Es gab einmal eine Gruppe von Toyota-Männern, die als erste Aktion zur Einführung eines Toyota Produktionssystems eine Rolle Klebeband und ein Maßband aus der Tasche zogen und auf dem Werkstattboden farbige Linien klebten, die Stellflächen markieren sollten. Mit diesem ersten Schritt wollten sie demonstrieren, dass es bei dem Projekt um Organisation und Ordnung geht. Tatsächlich ist diese Methode ein Beispiel für „Management by View“.

Diese Linien, Lampen und grafische Anzeigen, Schilder mit Hinweisen auf Sicherheitsmaßnahmen, Motivationssprüche, Schilder an den Transportbehältern und ähnliche Einrichtungen sind in einem Betrieb mit Management by View auffällig, genauso wie die freien Wege und die Sauberkeit.

Es fällt auch auf, dass eine besondere Ordnung und Übersichtlichkeit herrscht. Das unterstützt die Forderungen aus den „5S“ des Toyota Produktionssystems.

Mit „Management by View“ bezeichnete man die Organisation der Abläufe, der Einrichtungen und der Produktion so, dass ungewünschte Zwischenfälle für jedermann sichtbar werden.

Das betrifft

- Fehler in der Produktion,

- Maschinenstörungen,

- Störungen im Materialfluss,

- Umstellungen,

- und so fort.

Die KAIZEN Institute Consulting Group Ltd. definiert das Management by View in zwei Komponenten:

Visible Management

The presentation of a wide variety of information in the workplace. Such information may pertain to jobs themselves, to the business as a whole, to how work teams are progressing on a project. Kanban cards are examples of Visible Management, as are storage bins with sample pans displayed, tool shadow boards, storyboards, etc.

Visual Management

When the normal state and abnormal state can be clearly and visually defined, visual management is possible. In visual management, simple visual tools are used to identify the target state, and any deviance is met with corrective action.

Die Definition der beiden Komponenten ist klar, aber es ist fraglich, ob man das heute in der Praxis noch so klar trennen kann, denn die Methoden und auch die vermittelte Information bedienen häufig beide Bereiche. Wir benutzen in diesem Beitrag den Begriff „Management by View“.

Ohne Zweifel ist Management by View eine der wichtigsten Methoden des Toyota Produktionssystems, auch wenn die Bedeutung erst sehr spät im atlantischen Raum akzeptiert wurde.

Durch die Abgrenzung der Lagerplätze kann der Bestand in der Produktion gesteuert werden. Die gezielte Information und die erreichte Ordnung erhöhen die Motivation der Mitarbeiter. Die Ordnung und Übersicht sowie die Sichtbarmachung von Ausnahmen erhöhen die Qualität der Produkte. Suchvorgänge werden reduziert und damit auch der Aufwand in der Produktion. Durch die Kenntnisnahme von Störungen können die Verzögerungen im Produktionsablauf verringert werden und damit wird eine schnellere Reaktion am Markt erreicht. Es lohnt sich also, sich mit dieser Methode intensiver zu beschäftigen.

Eigentlich war sie entwickelt, um Unregelmäßigkeiten aufzuzeigen. In der Zwischenzeit hat sich der Begriff aber ausgeweitet. So sollen die Mitarbeiter auf allen Ebenen die Ziele des Betriebes und des Unternehmens kennen, Information als feedback über die Zielerfüllung der eigenen Organisationseinheit und der weiteren Struktur erhalten und das Gefühl bekommen, ein unverzichtbares Mitglied einer Organisation zu sein, auf die man stolz sein kann. Auch sollen Anreize gegeben werden, seine eigenen Fähigkeiten einzusetzen, um noch besser zu werden.

Kurz gefasst: Die Menschen werden über aktuelle Probleme informiert und aufgefordert, auf den eingetretenen Zustand zielgerichtet zu reagieren.

Das entspricht dem Verhalten zum Überleben in der Natur. Der aktuelle Zustand wird dem Lebewesen in der Natur durch Signale (im Kern elektromagnetische Signale) vermittelt, die es mit seinem Neuronensystem interpretiert und entsprechend seinen intellektuellen Vermögen verarbeitet. In der Produktion ist der eigentlich nicht natürliche mechanische Ablauf der Verarbeitung von Materialien nach einem schwer verständlichen und überschaubaren Plan mit Signalen darstellt, so dass die Sinne des Menschen die Signale empfangen und verarbeiten können, um die Situation entsprechend ihren Zielen zu verändern. Man nutzt dabei die Erfahrung, dass Informationen am besten durch das Auge vermittelt werden. Um Ohno Taiichi zu zitieren:

„Einhundertmal hören ist weniger gut als einmal sehen.“

Die Mittel zur Darstellung des Zustandes sind vielfältig. Man kann zum Beispiel Zwangsabläufe schaffen, feste Zuordnungen von Material zu Plätzen oder externe Signale.

Einige Beispiele sind aufgeführt:

- Stellplätze, die den einzelnen Halbfabrikaten zugeordnet werden, und an denen man sieht, ob Materialmangel oder ein Überbestand vorliegt.

Dass diese Plätze gleichzeitig ein Ordnungsprinzip sind und durch die Begrenzungen Transportwege und Bewegungsräume freihalten, gehört ebenfalls zum Management by View.

- Anzeigelampen, die klassischen Andon, die über den Status des Arbeitsplatzes informieren und problemlosen Betrieb, Materialmangel, Störungen, Rüstvorgänge oder mangelnde Auslastung durch unterschiedliche Farben der Leuchten anzeigen.

- Sogenannte Werkzeugschatten (häufig auch „Shadow Boards“ genannt), das sind an den Werkzeugaufhängungen Darstellungen der Umrisse der Werkzeuge, um die Ordnung am Werkzeugboard zu erhalten und anzuzeigen, welche Werkzeuge fehlen.

- Informationstafeln, die Nachrichten verbreiten und durch die Farbe klassifiziert sind usw.

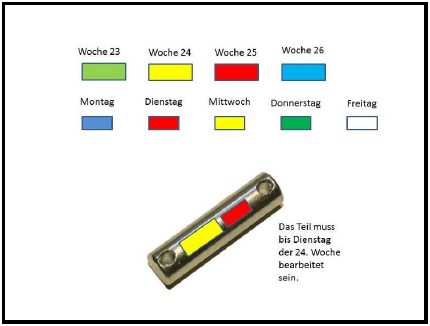

Ein einfaches Beispiel neben den Bodenmarkierungen sind Termine, die durch Markierungen sichtbar gemacht werden. Bespielweise kann der erste Teil für die Woche stehen, der zweite Teil für den Wochentag, z.B. Blau für die laufende Woche und rot für den laufenden Tag. Heute kann man mit einem Blick erkennen, welche Teile zu bearbeiten sind und morgen früh ebenso einfach, welcher Arbeitsgang überfällig ist.

Abbildung 1: Markierungen zur Terminvorgabe

Unbedingt zum Management by View gehören Tafeln mit Informationen, die für die Mitarbeiter interessant sind, nicht nur für die Arbeit, sondern auch, um zu motivieren, anderen Anerkennung zu verschaffen und so fort. Zur Motivation dienen auch Hinweise auf akzeptierte Verbesserungsvorschläge mit Nennung des Einreichers und auch Zusammenstellung über den Erfolg des Verbesserungsvorschlagswesens.

Abbildung 2: Tafel mit Übersicht der Verbesserungsvorschläge

Die obenstehende Tafel benötigt eine Interpretation, weil sicher nicht alle Leser Japanisch lesen und sprechen können. Es handelt sich um eine Darstellung aus einem Reifenwerk. Dargestellt sind Angaben zu den Verbesserungsvorschlägen im Vormonat. In der ersten Spalte sind die Betriebsabteilungen aufgeführt. In der zweiten die Zahl der Mitarbeiter in der Abteilung. In der dritten Spalte die Zahl der Mitarbeiter, die im Vormonat einen Verbesserungsvorschlag eingereicht haben. Auffällig ist, dass in zehn der fünfzehn Abteilungen jeder mindestens einen Verbesserungsvorschlag eingereicht hat. Die Zahl der eingereichten Vorschläge und die Zahl der angenommenen Vorschläge folgen in den nächsten Spalten. Die folgenden Spalten zeigen aufgelaufene Werte.

Diese Tafel dient nicht nur der Ermunterung, sich daran zu beteiligen, dass die eigenen Mannschaft vorne steht, sondern zeigt auch, dass jeder Vorschlag beachtet wird, auch wenn er nicht verwirklicht wird. Dies soll also die Hemmungen abbauen, einen Vorschlag einzureichen, auch wenn man nicht sicher ist, dass er realisiert wird.

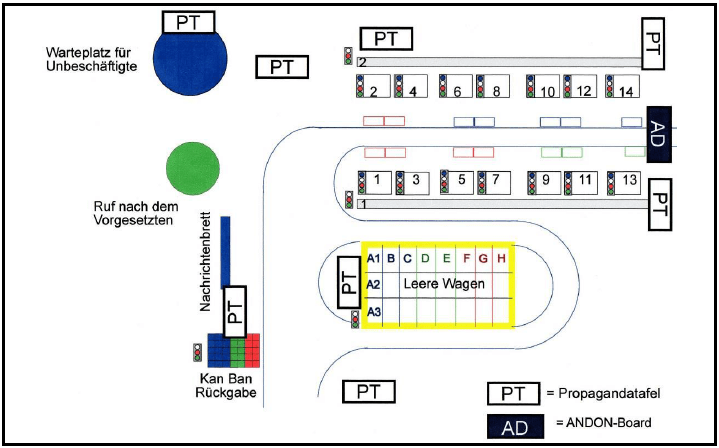

Eine interessante Einrichtung sind Wartezonen für Mitarbeiter, die gerade nicht beschäftigt sind. Der Schichtleiter hat sich so schnell wie möglich zu informieren und, wenn es nur ein kurzfristiger Arbeitsmangel ist, für den es keine sinnvolle andere Tätigkeit gibt, achselzuckend wegzugehen oder eine andere Beschäftigung anzuweisen, zum Beispiel bei einem Rüstvorgang zu unterstützen oder eine Maschine zu warten.

Dieses Vorgehen ist Teil einer Methode, genannt Shojinka oder „Flexibler Einsatz“. Sie ist interessant, aber wenig beachtet. Es ist die Aufgabe, Arbeitskräfte so einzusetzen, dass die Mitarbeiter gezielt ausgebildet werden, so dass sie bei anfallenden, außergewöhnlichem Bedarf andere Aufgaben zugewiesen bekommen können, als ihnen standardmäßig zuteilt sind.

Andon (ungefähr Papierlaterne) ist eine Methode des Management by view. Als Signale werden ursprünglich Lichtanzeigen benutzt. Die bekanntesten sind Ampeln mit vier farbigen Lichtern, die an Maschinen oder Maschinengruppen angebracht sind. Es gibt einen ungeschriebenen Standard, nämlich dass

- ein grünes Licht den Normalstatus anzeigt,

- ein gelbes einen Rüstvorgang oder eine Wartung, generell einen geplanten Stopp,

- ein blaues Materialmangel und

- ein rotes eine ungeplante Störung.

Manchmal ergänzt auch ein Audiosignal die Anzeige, z.B. Musik oder Alarmsirenen. Häufig ist mit dem Anschalten des Lichtes ein Ruf nach Unterstützung verbunden, der an die Kollegen oder den Vorarbeiter gerichtet ist.

Mit den heutigen Anzeigemöglichkeiten werden nicht nur Lampen und Linien zur Visualisierung benutzt, sondern auch Anzeigegeräte, die Informationen vielfältiger Art bieten, häufig den Grad der Zielerreichung (grün: im Ziel, gelb: Warnung, rot: stark verzögert) ergänzt durch Grafiken oder Zahlen. Diese Anzeigen werden Andon Boards genannt.

Die Bezeichnung Andon wird auch benutzt für Andon-Cord. Als Andon-Cord wird im angelsächsischem Sprachgebrauch ursprünglich eine Reißleine bezeichnet, mit der ein Mitarbeiter die Produktion, ein Band oder eine Anlage zum Beispiel, stoppen kann, wenn er einen Fehler entdeckt. Heute ist es nicht unbedingt eine Leine, sondern eventuell auch ein Knopf. Zusammen mit einer Lampe kann dann sofort die Stelle erkannt werden, an der die Unregelmäßigkeit entdeckt wurde.

Obgleich es nicht unbedingt ins Auge fällt, zählen viele auch zwei weitere Methoden zum Management by View, nämlich Pokayoke und Kanban.

Pokayoke (etwa „Fehlersicher“) ist eine Methode, durch Formgebung oder auffällige Markierungen, fehlerhafte Montage oder Bedienung zu vermeiden, mindestens zu reduzieren. Beispielsweise wird eine fehlerhafte Montage durch Nut und Feder oder ähnliche Formen verhindert. Ein alltägliches Beispiel sind Steckdosen, in denen der Stecker nur auf eine sichere Weise eingesteckt werden kann. Diese Methode wird schon lange auch ohne Bezug zum Toyota Produktionssystem genutzt, aber zumindest durch den Bezug zum TPS ins Bewusstsein gerufen.

Kanban ist bekannt als Mittel zur Fertigungssteuerung durch Karten, ist aber nicht nur durch Karten möglich, sondern auch durch andere Kommunikationsmittel, zum Beispiel durch Kugelbahnen, möglich. Es ist nicht unbedingt notwendig, Kanban nur im Zusammenhang mit Management by View oder sogar als Bestandteil des Toyota Produktionssystem zu nutzen. Man kann es natürlich auch als eigene Methode zur Feinsteuerung einsetzen. Das Management kann man dabei nutzen, ohne es zu propagieren.

An einem Beispiel seien die Mittel zum Management by View gezeigt, Es handelt sich um eine Skizze aus einer japanischen Reifenfabrik, genauer um die Heizung oder Vulkanisation. Hier sind Beispielhaft einige Elemente des Management by View gezeigt.

Die Markierungen der Stellflächen und der Fahrwege sind als blaue Linien dargestellt. Weiterhin sind bei den Heizpressen #1 bis #14 unterschiedliche Dimensionen durch unterschiedliche Farben der Stellplatzmarkierungen gekennzeichnet. Die Transportbänder hinter den Pressenreihen dienen nur dem Abtransport zum Lagerplatz der geheizten Reifen, denn Transportbänder werden sehr restriktiv eingesetzt, als Zulieferungseinrichtung abgelehnt.

Abbildung 3: Mittel zum Management by View (Beispiel)

Zusammengefasst ist Management by View die Folgerung aus der Erkenntnis, dass nur was man als Mangel erkennt, man auch als Mangel abstellen kann.

Um das Zitat von Ohno Taiichi zu vervollkommnen:

Einhundertmal hören ist weniger gut als einmal sehen.

Einhundertmal sehen ist weniger gut als einmal tun.

manufactus GmbH in Kooperation mit Helmuth Gienke

Alle bisher erschienenen Beiträge finden Sie hier.